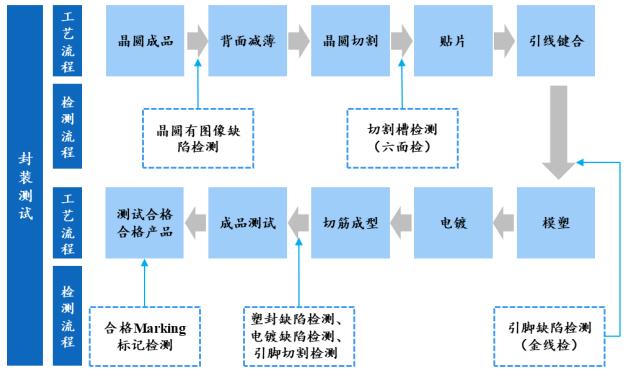

封装(后道)测试工艺可以大致分为背面减薄、晶圆切割、贴片、引线键合、模塑、电镀、切筋/成型和成品测试等步骤。

自动光学检测仪器主要用于晶圆的外观检测、Bump 检测、IC 封装检测和标记检测。上世纪 90 年代,IC 大约有 300个引线,到了 21 世纪,引线的数目翻了数倍并且出现了诸如 BGA、CSP 等先进封装技术,对于检测设备的要求大大提高。

另外晶圆尺寸变大、元件小型化导致标记越变越小等趋势都进一步增加了半导体行业对于自动检测设备的需求。如图所示,晶圆成品到达封测厂后,会进行晶圆有图像缺陷检测;通过背面减薄将晶圆减薄到封装需要的厚度,再将晶圆安装在蓝膜上,对晶圆进行切割后,会进行切割槽检测,检验是否有崩边、外观缺陷;通过银浆将芯片固化贴片,用高纯度的金线/铜线/铝线将芯片电路外接点和框架材料焊接进行引线键合,用引脚缺陷检测(金线检)对焊接结果进行检测;

添加环氧树脂进行模具塑封,去除溢料后在框材外电镀一层锡,进行切筋成型,将一条的框架材料切割成单独的IC,再进行光学检测,检测塑封缺陷、引脚切割缺陷以及电镀缺陷。最后经过测试机ATE 成品测试,分选机分选后,自动光学检测合格标识缺陷,做最后一步筛选。

资料来源:沙利文研究

传统的芯片 Bump 检测为人工抽检,配以显微镜检测,但此种做法效率较低,且无法及时发现有问题的芯片,导致封装后的芯片良率较低。自动化升级提升了对 AOI 检测的需求,填补了该领域的空白。AOI 检测的最大优点是节省人力、降低成本、提高生产效率、统一检测标准和排除人为因素干扰,保证了检测结果的准确性、稳定性和可重复性,及时发现不良产品,确保出货质量。

AOI 检测可对大量不良结果进行分类和统计,发现不良发生的原因,在工艺改善和生产良率提升中正逐步发挥着更重要的作用,预期未来 AOI 检测技术将在半导体与电子电路等领域检测中将会发挥越来越重要的作用。

相比于其他 AOI 检测领域,半导体后道 AOI 检测设备门槛更高。随着大尺寸晶圆和先进封装技术逐渐落地,国内半导体设备商将迎来更多发展机会。

更多行业研究分析请参考思瀚产业研究院官网,同时思瀚产业研究院亦提供行研报告、可研报告、产业规划、园区规划、商业计划书、专项调研、建筑设计、境外投资报告等相关咨询服务方案。